Plastik Enjeksiyon Nedir?

Sıcaklık yardımı ile eritilmiş plastik hammaddenin bir kalıp içine enjekte edilerek şekillendirilmesi ve soğutularak kalıptan çıkarılmasını içeren bir imalat yöntemidir.Bu metot ile en küçük komponentlerden, bahçe mobilyalarına kadar çok çeşitli ebat ve kategorilerde plastik parçalar imal edilebilir.

Plastik Enjeksiyon Prosesinin Aşamaları

Basit olarak incelendiğinde bir plastik enjeksiyon parçasının imalat süreci şu aşamalardan oluşmaktadır.

KALIP KAPAMA

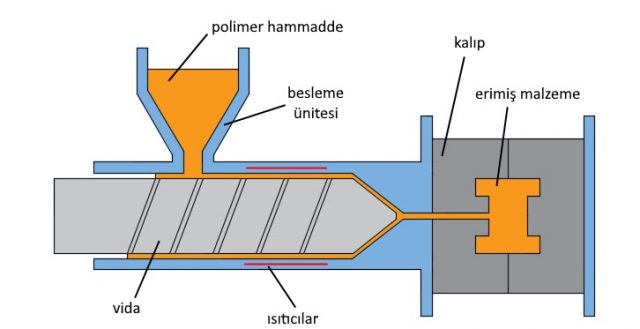

Bir enjeksiyon makinesi aşağıdaki ana parçalardan oluşur:

- kapama ünitesi (mengene)

- enjeksiyon ünitesi ve kalıp.

- Kapama ünitesi

- enjeksiyon ve soğutma

HAMMADDE ALMA (ERİTME)

Kovanın üstündeki ısıtıcılar kovanı, vidayı ve hammaddeyi ısıtır.Vida dönerken, hammadde hatvelerin arasında sıkışarak sürtünür ve ayrıca ısı yaratır.Dönen vidanın üzerinde yürüyen toz, granül, esnek şerit, yüksek viskositeli eriyik veya yarı sert hamur halindeki hammadde yavaş yavaş eriyerek vidanın ucundaki roket grubunun içinden geçerek, vidanın önünde birikmeye başlar.Hidromotor vidayı istediğimiz süratte çevirir, dönen vida konveyör gibi hammaddeyi yürütür ve önüne doldurur.

Öne dolan mal sıkışır ve vidayı geri itmeye başlar.

Geri basınç yatağı, merkezleme rulmanları ve büte rulman vidayı merkezler ve geri basıncını alır.Vida çok hızlı geri gitmesin ve eriyen malın içinde hava boşlukları kalmasın diye enjeksiyon silindirinden geri iletilen yağ, karşı tazyik valfi ile sıkıştırılır.Karşı tazyik miktarı hammaddenin cinsine göre değişir.

ENJEKSİYON

Vida dönerek geri giderken bilezik öne kayar ve rokete dayanır.Yüksük ve bileziğin arasından giren eriyik,bilezik ve roket arasından geçerek vidanın önünde depo edilir.Daha evvel programlanmış makine, kalıbı dolduracak kadar mal alındığını mikro switchler veya transduserler ile tespit ettiğinde mal alma, vidanın dönmesi ve geri gitmesi durur.Bu sefer enjeksiyon silindiri programlanmış bir sürat ve tazyik ile vidayı ileri iter.

Bilezik geri kaçarak yüksüğe basar ve bir çek valf gibi malın geri kaçmasını önler.Mal memeden ve yolluktan geçerek kalıbı doldurur.

Ütüleme: Parçanın istenen ölçülerde olması ve kalıpta soğuma esnasında çökmeyi ve çekmeyi önlemek için bellli bir tazyik belli bir süre vidaya bastırır.Bu aşamada kalıp içine enjekte edilmiş olan plastik eriyiğin, basınç uygulanarak kalıp boşluğunu iyice doldurması sağlanır.Plastik, kalıp içinde katı hale gelinceye kadar işlem devam eder.Kullanılan hammaddenin özelliğine,parça ebatlarına ve ağırlığına bağlı olarak işlemin süresi değişkenlik gösterir.

Soğutma: Zamanı dolunca tazyik kesilir.Kalıp soğutularak içerisindeki plastik ürünün donması sağlanır.Bu sefer donma zamanından istifade edilerek yeniden vida dönmeye başlar ve geri giderken bir dahaki sefere basılacak mal alınmaya başlar.Mal alma bitince programlı bir şekilde enjeksiyon silindiririnin ön yüzüne tazyikli yağ verilir, vida 5 mm – 10 mm geri çekilerek meme ağzındaki mal geri emilir.Yolluk içindeki mal meme ağzındaki maldan koparılır.

Kalıp açma: Kalıp açıldığında, kalıplanmış madde dişi kalıptan kurtulu ve yolluk kopması olmaz.Yolluk boşaldığında, meme içindeki mal kendiliğinden akıp yolluğu tıkamaz veya kalıp içine akmaz.Bu işlem cereyan ederken meme ve kovanın üstü kontrollü bir şekilde ısıtılır.

Çıkarma: İticiler vasıtası ile bitmiş parça kalıptan çıkarılır.Enjeksiyon makinelerinin birçok bileşeni (tekli yada çoklu) yatay ya da dikey yapılandırılmış olarak birçok farklı konfigürasyonları vardır.Ancak ne olursa olsun tüm enjeksiyon makinelerinde genel süreç hep aynıdır.Yukarıda anlatılan süreç tüm enjeksiyon makineleri için geçerli proses sürecidir.

ENJEKSİYONDA STROK DURUMUNA BAĞLI ISI AYARLANMASI

Her plastik hammadenin, erimeye hazırlık, erime ve kalıplama derecesi vardır.Bu sebepten kovanın üzerinde en az 3 adet ısı bölgesi bulunur ve termokuplar ile bu dereceler kontrol edilir.Vida dönerek mal alır eritir ve enjeksiyondan önce önüne stok eder.Bu hareket ısıtmaya direkt etki eder.Vida geri giderken boyu kısalmakta ve eritme kabiliyeti azalmaktadır.Bu durumda da kovan üzerindeki ısı dağılımları optimum şekilde ayarlanmaktadır.

Aşağıdaki şekilde strok kullanım durumuna bağlı, kovan ısıtma bölgeleri için sıcaklık değerlerinin ayarlanma grafiği gösterilmektedir.Eriyik malzeme memeden kalıplanacak derecede çıkmaktadır.Vidanın geriye hareketi ve limiti enjeksiyon makinesinin mal basma kapasitesini verir.Bu hareket normalde vida çapının 4 mislinden fazla yaptırılmaz.Kaliteli baskılara ulaşmada strok için vida çapının 3 katından çok, 1 katından az hareket yapılmamalıdır ve kapasite bu limitler içinde tutulmalıdır.

ENJEKSİYON MAKİNESİ VE BÖLÜMLERİ

- Hidrolik Motor

- Besleme Hunisi

- Sabit ve Hareketli Plakalar

- Mengene ve Hidrolik Piston (Kalıp Kapama Silindiri)

- Kovan ve Vida

- Kolon Mili

- Kalıp Ünitesi

Enjeksiyon Ünitesi

Enjeksiyon ünitesinin, yani enjeksiyon grubunun ana amacını plastik malzemeyi eritmek ve kalıba basmak şeklinde özetleyebiliriz.Sürekli aynı ağırlıkta ve aynı kalitede parça üretimi için kalıba basılan malzeme miktarı her seferinde aynı olmalıdır.Bunun için enjeksiyon grubu sürekli aynı sıcaklıkta homojen malzeme baskısı yapabilmelidir.

Enjeksiyon Ünitesi şu elemanlardan oluşur;

- Hidrolik Motor

- Besleme Hunisi

- Kovan ve Vida drubu

Mengene Ünitesi

Bir enjeksiyon makinesinin mengene ünitesinin başlıca görevleri;

- Kalıbı kapamak

- Enjekte edilen malzemenin ürün haline dönüşmesi için kalıbı kapalı tutmak

- Ürünün çıkarılması için kalıbı açmaktır

Bir enjeksiyon makinesinin mengene sistemi yatay prese benzer.

Bu sistemin ana kısımları;

Bir sabit plaka, bir hareketli plaka, bir L-plaka (destek plakası) ve hareketli plakanın hareketini sağlayan bir tahrik sisteminden meydana gelir.Bu tahrik sistemi de genelde hidrolik bir sistemdir.

KALIP

Enjeksiyon işleminin belki de en önemli elemanı kalıptır.Çünkü baskı kalıba yapılır.İki veya daha fazla parçadan oluşan kalıplar, üretilen her parça için farklı yapıda ve özelliktedir.